01、小米酥性饼干的加工工艺

一、工艺流程

白砂糖加水溶解→再加入食盐小苏打并溶解→加入黄油搅拌均匀→面粉、小米粉和奶粉混合→面团的调制→辊轧成型→焙烤→冷却→成品。

二、配方

小米粉15g,小麦面50g,黄油40g,白砂糖25g,蛋黄10g,全脂奶粉3g,食盐0.5g,小苏打0.5g,水20g。

三、操作方法

1、原料预处理

小米清洗后晾干粉碎,过80 目筛;鸡蛋去蛋清留蛋黄备用;按假定配方称取各原料的所需用量。

2、调粉

①先将小米粉、小麦面和全脂奶粉混合均匀,再将蛋黄揉入尽量使均匀。

②将水倒入白砂糖中搅拌均匀,再把食盐和小苏打融入糖液中,最后加入黄油搅拌均匀。

③在室温条件下,将上述原料混合揉搓15min调制成面团。

3、饼干成型

①辊轧:将面团擀成3mm 的面片。

②静置:使其静置10min。

③冲印:用模具手动冲印成型。

02、紫薯魔芋酥性饼干的研制

一、配方

紫薯粉20 g、魔芋粉0.5 g、低筋面粉100 g、鸡蛋20 g、白砂糖30 g、食用植物油45 g、黄油20 g、双效泡打粉1.0 g、纯牛奶20 g。

二、紫薯魔芋酥性饼干工艺流程

三、操作要点

1、称量及预处理

称量:将紫薯粉、魔芋粉、低筋面粉、纯牛奶、白砂糖、食用植物油和双效泡打粉分别称量后置于烧杯中。

预处理:将固体黄油放入不锈钢碗中,于水浴锅中将黄油加热融化成液态后,自然冷却,将全蛋液搅拌均匀至打发备用。

2、配料预混

把称好的紫薯粉、魔芋粉、低筋面粉、双效泡打粉混匀备用;在黄油中加入打发的全蛋液,搅匀;再依次加入食用植物油、白砂糖和牛奶,搅匀至打发备用。

3、面团制备

向打发好的混合液体中掺入混匀的混合粉进行搅拌,搅至盆内无干粉即可,和好的面团颜色为深紫色,表面出油适中且无干粉,静置得到面团。

4、成型

将面团分成大小均匀的小块,用模具按压成型。

5、静置装盘

在烤盘上错落地将饼干摆放好,使饼干之间留有一定的距离。

6、烘烤

把面火、底火均调为180 ℃并预热5 min,烤至10 min 时,取出翻盘一次,使整个烤盘中的饼干均匀受热。

7、出炉冷却

饼干出炉,冷却至室温。

8、成品

冷却后的饼干整体呈紫色且较为均匀。

03、紫山药酥性饼干的研制

一、工艺流程

原料预处理→酥性面团调制→饼干成型→烘烤→冷却→包装→成品。

二、配方

以紫山药粉和低筋面粉的混合粉质量为基准,紫山药粉20%、黄油40%、木糖醇18%、全蛋液8%、柠檬酸0.3%、食盐0.6%、泡打粉0.8%、水6%。

三、操作要点

1、原料预处理

将紫山药洗净去皮,沥干水分后切成1 ~ 2 mm的薄片,于100 ℃蒸煮10 ~15 min 后置于电热恒温鼓风干燥箱中,以60 ℃烘24 h,将烘干的紫山药放入磨粉机粉碎后过150 μm 筛,得到紫山药粉成品,密封保存备用。

2、酥性面团调制

将提前软化好的黄油和木糖醇放于打蛋器中,先低速混匀,再高速搅打至黄油发白,分2 ~ 3 次加入全蛋液,每次加入鸡蛋液都要等充分乳化成均匀的乳浊状时再加入; 用少量水将盐、柠檬酸和泡打粉溶解后加入到乳浊液中搅拌均匀,最后加入紫山药粉和低筋面粉,搅拌至没有干粉即可。

3、饼干成型

将搅拌好的面团置于室温下静置20 min 后,用擀面杖将面团擀成薄厚约0.2 ~ 0.4 cm 的饼坯,用饼干模具印出饼干花型。

4、烘烤

将饼干放入烤盘中,在180 ℃ /170 ℃上下火模式下烘烤8 ~10 min,烘烤至饼干表面为淡紫色,底面为微黄色。

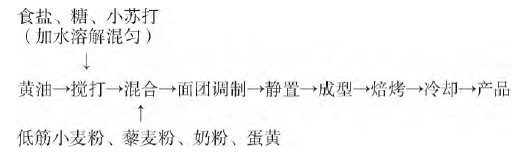

04、藜麦酥性饼干的加工工艺

一、工艺流程

二、配方

低筋小麦粉100g、藜麦粉30g、黄油70g、白砂糖50g、蛋黄20g、水20g、全脂奶粉6g、小苏打1g、食盐1g。

三、操作要点

1、藜麦预处理

将藜麦浸泡15 min后反复搓洗,直至不再产生泡沫,清水淘洗2次,沥干水分后置于60℃烘箱中12 h。将烘干的藜麦粉碎过100目筛,得到藜麦粉,备用。

2、黄油搅打

先将称量好的黄油置于打蛋机中,中速搅打至软化,再加入预先用少量水溶解的糖、食盐、小苏打混合液,搅拌均匀。

3、面团的调制

先将藜麦粉、低筋小麦粉、奶粉混合均匀,再将蛋黄倒入其中搅拌均匀,与上述制得的混合液一起倒入和面机中调制面团,搅拌时速度要快,时间约为2 min,防止面团形成面筋。

4、面团静置

面团调制好后,若面团黏性较大,则稍微静置5 min;若面团软硬适度,不粘手,拉断面团无收缩现象,则可直接压片成型。

5、压片成型

将面团用擀面杖擀成薄厚约0.3~0.5 cm的饼坯,饼坯要厚度均一、表面光滑,再用饼干模具印成所需花型。

6、烘烤冷却

下火初始温度220℃、终了温度210℃,上火温度200℃,时间7 min,烘烤完成后取出成品饼干冷却至室温。

05、麸皮酥性饼干的制作

1、麸皮预处理

除杂质用50目的分样筛,筛除杂质,接着用清水清洗,去除泥土等杂质,最后置于95 ℃烘箱中,干燥2 h。将干燥后的麸皮用万能粉碎机粉碎,粉碎5 min左右后筛分出140目的麸皮。

2、饼干制作原料配比

以面粉+麸皮=100 g计,麸皮5~10g,猪油23 g,白砂糖20 g,鸡蛋10 g,水9 g,饴糖4 g,盐0.5 g,碳酸氢铵0.3 g,碳酸氢钠(泡打粉)0.07 g。

3、工艺流程

起酥油+蛋液+白砂糖+水混匀→加入泡打粉、碳酸氢铵混匀→加入面粉或已混合好的面粉和麸皮→面团调制(25~30 ℃)→静置(15 min)→成型→烘烤(下火180~200 ℃,上火160~180 ℃,10~12 min)→冷却→成品。

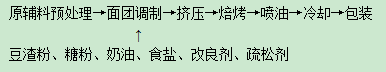

06、豆渣酥性饼干的研制

一、工艺流程

1、豆渣粉制备的工艺流程

湿豆渣→烘干→粉碎→过筛→豆渣粉

2、豆渣纤维饼干的工艺流程

二、配方

油50% ,糖40%,水10%( 以豆渣粉和面粉的总量为基数),豆渣粉替代量为40%,小苏打1.0%,碳酸氢铵0.6% ,内酯2.0% ,CSL/ SSL0.3% ,食盐0.3% 。

三、操作要点

1、主料预处理

豆渣原料:选择新鲜、色泽均匀、微黄、干净无杂质湿豆渣为原料。

烘干:将湿豆渣先在160℃~180℃烘约2h。在烘干期间要经常搅动使受热均匀,以免烘焦。再在60℃烘约6h。在此烘干期间约30min 翻动一次,使受热均匀,水分充分散失。

粉碎:用粉碎机将烘干的豆渣粉进行粉碎,并过100 目不锈钢筛,即得豆渣粉。所得豆渣粉颜色白而带淡黄色无腥臭味和异味。然后称取适量面粉混和,即得主料。

2、辅料的预处理

由于酥性饼干的制作中加水较少,因此颗粒砂糖不能充分溶解,砂糖需要预处理,即将砂糖置于粉碎机中粉碎,用100 目的不锈钢筛过筛得糖粉。将碳酸氢钠、碳酸氢铵用少量冷水溶解,过滤,滤液备用。

带壳鲜鸡蛋洗净后打入打蛋器中,搅拌均匀,应注意防止蛋壳碎片掉入蛋液中。

将人造奶油溶化后称量,同时加入以上辅料搅拌均匀,并使混和液充分乳化形成乳浊液。在形成乳浊液的后期再加入香精,这样可以防止香味过量挥发。

3、面团的调制

先将辅料在调粉机中预混均匀,然后投入主料混和,控制温度20℃~26℃,即采用冷粉工艺调粉。为降低温度,可加冰水调制。调制时间约10min。调制时间不宜过长,防止面筋过度形成。

加水量:酥性面团调制时,加水不能过多,加水量太多,面筋蛋白质会大量吸水,容易形成较大的弹性。最好在开始调粉时,一次加水适当,不要在调粉中间特别是在调粉结束时加水,以免面团起筋或粘附工具。

4、辊印成型

本实验采用的是家用压面机辊压,手工成型。面对工厂大批量生产可采用辊印成型机成型,无论采用何种形式,饼胚厚度以2mm~3mm为宜。

5、烘烤

温度200℃,时间为8min。也可采用分段式焙烤,入炉采用250℃高温焙烤2min,迫使其凝固定型,在烘炉的后半部分,饼胚处于脱水上色阶段,由于酥性饼干面团调制时加水量很少,烘烤失水不多,因此烤炉后半段多采用低温200℃焙烤4min。

6、喷油、冷却和包装

在焙烤结束后进行喷油,将不耐高温的香精添加在油中,以免香精在焙烤中挥发。冷却过程中勿触碰饼干表面,以免饼干变形。冷却至适宜温度的饼干应立即进行包装,否则易吸潮变软。

07、苦荞麦酥性饼干制作工艺

一、工艺流程

面粉、苦荞麦粉、蔗糖、食盐、小苏打、黄油、鸡蛋→混匀制成面团→静置→压印成型→烘烤→冷却→成品→包装。

二、苦荞麦饼干配方

主料:苦荞麦粉(15g)、面粉(85g);

辅料:食盐(1g)、小苏打(0.5g)、鸡蛋(20g)、黄油(25g)、蔗糖(20g)。其中,食盐、小苏打、黄油使用前需加入少量沸水混合,搅拌均匀备用,蔗糖需加入水中加热溶化至沸腾。

三、操作要点

1、主辅料的预处理

苦荞麦粉、面粉需过筛备用;将蛋液打匀,再与称量好的小苏打、蔗糖、食盐、黄油等其它辅料混合,搅拌均匀,使混合液充分乳化并形成乳浊液。蔗糖使用前要先加水溶化并加热至沸,搅匀备用;黄油需加热溶化备用;将小苏打、食盐混合,加入少量水溶解备用。

2、面团的调制

先将小苏打、黄油、盐水依次加入调面缸;再将糖浆水加热至85~95℃后倒入调面缸内,用手将其搓揉25~30 min,制成软硬适中的面团,面团的温度为35~40℃。

3、面团的静置

面团成型后需静置约5 min,其作用为降低面团温度并减少面团的黏性,但要注意避免静置时间过长而致使面团发硬无法成型。

4、成型

用擀面杖在面团上来回滚压。注意用力均匀,防止面团黏在案板上,面团的厚度应一致,所制饼干的厚度约为3mm。最后使用制作饼干的模具压制成型,以制成具有规则形状、清晰花纹且表面光滑无裂纹的饼干。

5、烘烤

将烤盘清洗烘干后,均匀涂抹一层油脂,再将压制成型的饼干有序地摆放在烤盘上。

面火180℃及底火200℃,烘烤15 min,烘烤后的饼干颜色为褐黄色。

6、冷却

为使水分充分散发,采取自然冷却法对烘烤完成的饼干进行降温、冷却。

7、包装

将苦荞麦酥性饼干进行真空包装。

来源:食品伙伴网食品研发创新服务中心,图片来源:创客贴会员。

提醒:文章仅供参考,如有不当,欢迎留言指正和交流。且读者不应该在缺乏具体的专业建议的情况下,擅自根据文章内容采取行动,因此导致的损失,本运营方不负责。如文章涉及侵权或不愿我平台发布,请联系处理。